سیستم های آب بندی شافت در پمپهای اسلاری (دوغاب): مقایسه و کاربردها

سیستم آب بندی شافت در پمپها، نقش حیاتی در جلوگیری از نشت سیال، افزایش طول عمر تجهیزات و کاهش هزینههای عملیاتی ایفا می کند. این بخش وظیفه دارد سیال کاری را در قسمت مرطوب پمپ (Wet End) نگه دارد و از نشت آن جلوگیری کند؛ چرا که نشتی میتواند هم برای فرآیند تولید هزینهبر باشد و هم خطری برای محیط زیست ایجاد کند.

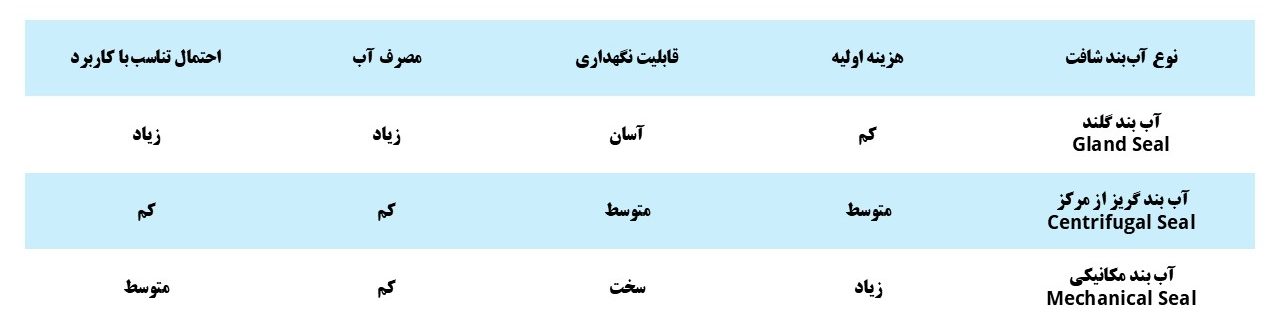

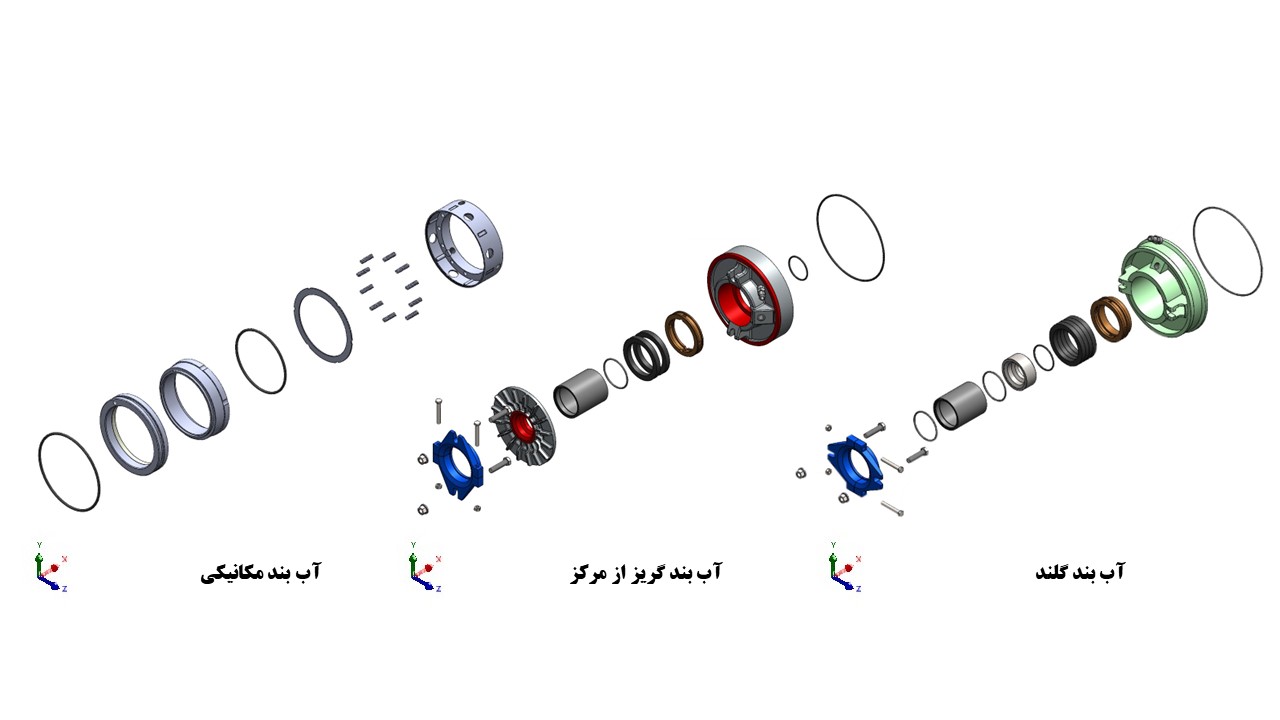

انتخاب سیستم مناسب آب بندی باید بر اساس نوع اسلاری (دوغاب)، فشار ورودی، شرایط کاری و قابلیت اطمینان انجام گیرد. سه نوع اصلی سیستم آب بندی شامل آب بند گلند (Gland Seal)، گریز از مرکز (Centrifugal Seal) و مکانیکی (Mechanical Seal) می باشد که در ادامه به بررسی هر یک پرداخته می شود.

آب بند گلند

آب بند گلند رایجترین نوع آب بندی در پمپهای اسلاری است. این سیستم شامل چندین رینگ آب بندی نرم (نخ پکینگ) است که درون یک محفظه متشکل از استافینگ باکس (Stuffing Box) و یک بوش یا آستین محافظ نصبشده روی شافت پمپ (Shaft Sleeve) فشرده میشوند. درساختمان آب بند گلند، یک رینگ فانوسی (Lantern Ring) به همراه بوش دریچه ای (Throttle Bushing) به منظور تزریق آب تمیز موسوم به “آب فلاش گلند” یا “آب آب بندی گلند” (Gland Seal Water (GSW)) قرار دارد. از علل استفاده از آب فلاش می توان به دو مورد ذیل اشاره کرد:

- از رسیدن سیال اسلاری به رینگهای آب بندی جلوگیری کند.

- روانکاری و خنککاری بین آستین شافت چرخان و نخ پکینگ فشرده را فراهم آورد تا از افزایش دمای ناشی از اصطکاک لغزشی جلوگیری کند.

کیفیت جریان و فشار GSW اهمیتی حیاتی دارند و باید بهدقت متناسب با شرایط کاری پمپ انتخاب شوند. سرعت آب فلاش بین آستین شافت و بوش باید در محدوده ۳ تا ۵ متر بر ثانیه (۱۰ تا ۱۵ فوت بر ثانیه) باشد تا از ورود اسلاری به استافینگ باکس جلوگیری کند. به طور ایدهآل، فشار GSW باید حدود ۱۰۰ کیلوپاسکال بیشتر از فشار داخل استافینگ باکس باشد. با این حال، تعیین فشار سمت اسلاری در استافینگ باکس همواره ساده نیست، زیرا به عوامل متعددی از جمله وجود یا عدم وجود پرههای رانش گر در پشت پروانه، موقعیت محوری پروانه در محفظه، میزان سایش پروانه، و همچنین نقطه کاری واقعی پمپ (Rated Point) نسبت به نقطه بهترین عملکرد پمپ (Best Efficiency Point) بستگی دارد.

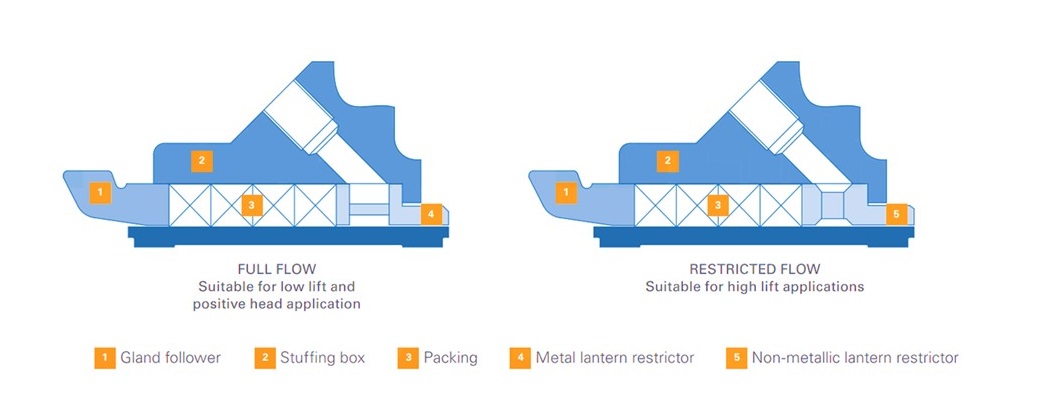

حداقل دبی جریان GSW برای هر پمپ بر اساس اندازه مجموعه یاتاقان (سایز شافت) و نوع پیکربندی آب بند گلند تعیین میشود. این پیکربندی شامل دو طراحی پایه است:

- جریان کامل (Full Flow)

- جریان محدود (Restricted Flow)

معمولاً جریان کامل در زمانی که رقیق شدن سیال اسلاری اصلی بحرانی نباشد به کار می رود. این در حالی است که از جریان کم در مواقعی که رقیق شدن سیال اسلاری به حداقل برسد استفاده می شود.

سیستم آب بند گلند

آب بند گریز از مرکز (Centrifugal Seal)

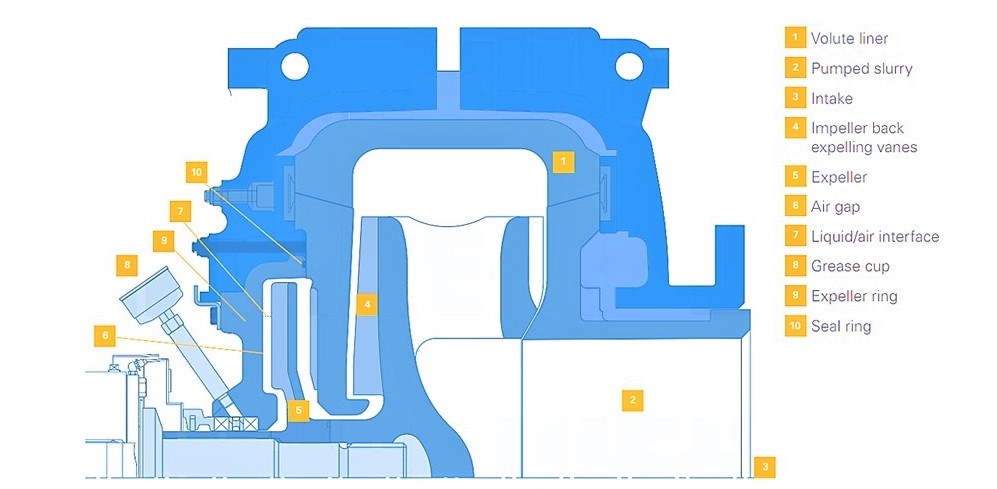

از آنجا که تأمین آب تازه برای سیستم گلند در ایستگاههای پمپ دوردست همواره از نظر اقتصادی مقرونبهصرفه نیست و هزینه پمپاژ آب گلند در پمپهای بزرگ قابلتوجه است، در برخی کاربردها مانند انتقال کنسانتره مواد معدنی، مهندس فرآیند ترجیح میدهد از رقیق شدن اسلاری در اثر ورود آب گلند جلوگیری کند. در اواسط دهه ۱۹۶۰، طراحان پمپهای اسلاری شروع به بررسی مفهوم آب بند دینامیکی (Dynamic Seal) کردند. در سادهترین شکل خود، آب بند دینامیکی شامل حلقهای از پرهها روی یک شِرود (Shroud) است که قادر به ایجاد یک گردابه (Vortex) میباشد. هدف طراح در این سیستم، ایجاد میدانی از گردابه است که آنقدر قوی باشد که جریان اسلاری نتواند به مرکز گردابه نفوذ کند. در واقع، زمانی که فشار در مرکز آب بند دینامیکی به حدی کاهش یابد که کمتر از فشار اتمسفری محیط شود، هوا از طریق گلند مکیده شده و یک حلقه هوا (Air Ring) تشکیل میشود.

آب بند گریز از مرکز، یک سیستم دینامیکی خشک است که در حالت چرخش پمپ فعال میشود و با استفاده از پرههای رانش گر و اکسپلر (Expeller)، حلقهای از گردابههای چرخان ایجاد میکند که فشار گریز از مرکز حاصل از آن، مانع ورود اسلاری به ناحیه مرکزی آببند میشود.در حالت توقف پمپ، آب بند گریز از مرکز نیازمند آب بند ثانویه برای جلوگیری از نشتی است. این آب بند ثانویه میتواند یا یک پکینگ روانکاریشده با گریس، یا یک کاسه نمد (Lip Seal) از جنس الاستومر باشد.

آب بندهای گریز از مرکز زمانی ترجیح داده میشوند که هم فشار ایجادشده توسط اکسپلر آن ها از فشار پروانه بالاتر و هم رقیق شدن سیال کاری غیرقابل قبول باشد. این نوع آب بندها محدود به کاربردهای تکمرحلهای هستند و در کاربردهایی با سرعت متغیر، هد کل یا فشار مکش متغیر، استفاده از این سیستم مناسب نمی باشد. شایان ذکر است، استفاده از آب بندهای گریز از مرکز، سبب کاهش راندمان پمپ در محدوده ۳٪ یا بیشتر میشود.

آب بند گریز از مرکز

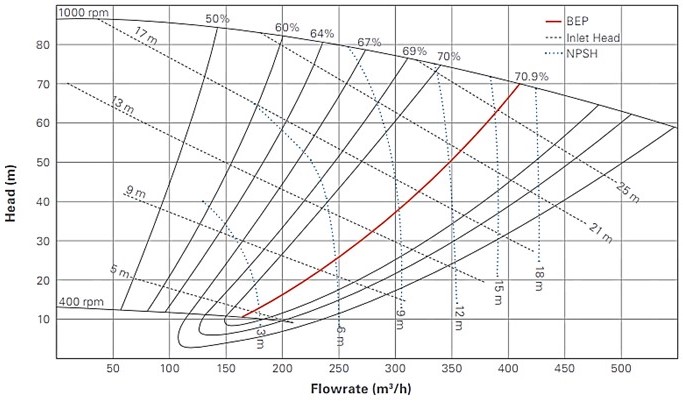

منحنیهای عملکردی متداول آب بند گریز از مرکز در پمپ های اسلاری

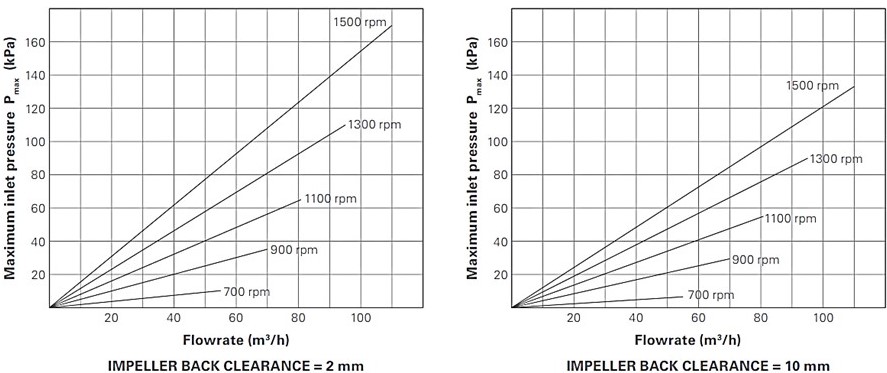

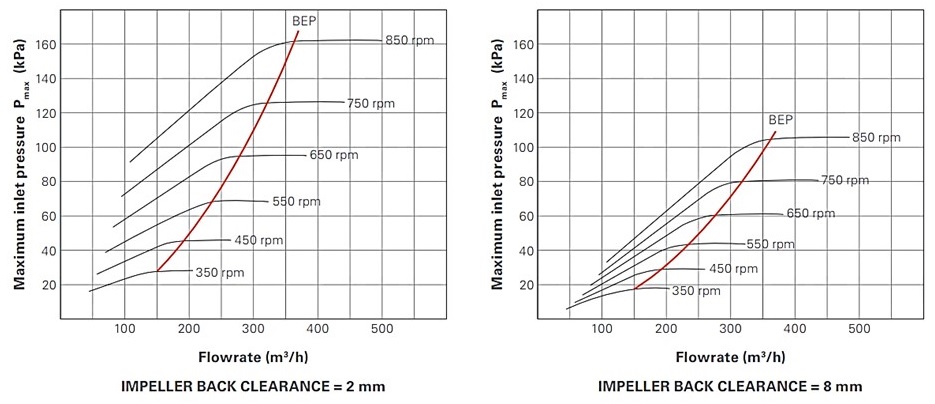

منحنیهای عملکردی متداول تئوری و واقعی آب بند گریز از مرکز نمونه ای از پمپ های اسلاری که با محاسبات بهدست آمدهاند، به ترتیب در شکل های زیر نشان داده شده است. این منحنیها تغییرات حداکثر فشار ورودی که محفظه آب بند می تواند بدون نشت تحمل کند در برابر دبی را برای دورهای مختلف پمپ توصیف میکند.

منحنیهای عملکرد آب بند گریز از مرکز برای دو حالت زیر ارائه می شوند:

1. حداقل لقی عقب گرد (Minimum Back Running Clearance)

پروانه نسبت به صفحه پشتی (فریم پلیت (Frame Plate)) به سمت عقب تنظیم شده است (حداکثر توان آب بندی).

2. حداکثر لقی عقب گرد (Maximum Back Running Clearance)

پروانه نسبت به صفحه پشتی (فریم پلیت) به سمت جلو تنظیم شده است (شرایط عملکرد عادی).

عملکرد تئوری متداول آب بند گریز از مرکز (توانایی مهار سیال) از نظر حداکثر فشار ورودی قابل تحمل بدون نشتی

عملکرد آزمایششده آب بند گریز از مرکز (توان مهار سیال) بر روی آب، از نظر میزان فشار قابلتحمل

نمایش عملکرد آب بند گریز از مرکز برحسب هد

ارائهی عملکرد آب بند گریز از مرکز (مهار فشار) برحسب هد به جای فشار این امکان را فراهم میکند که منحنی عملکرد آب بند بهسادگی بر روی منحنی عملکرد پمپ (هد در برابر دبی) قرار داده شود. به همین منظور، توانایی مهار فشار ورودی به آب بند برحسب هد استاتیک ورودی به محفظه برای هر نقطه کاری پمپ در محدوده عملکرد آن، بلافاصله قابل ارزیابی خواهد بود.

شکل زیر، منحنی عملکرد یک نمونه پمپ به همراه آب بند گریز از مرکز برحسب هد ورودی به محفظه آب بند در حالت بدون نشتی را نشان می دهد.

عملکرد آب بند گریز از مرکز بر حسب هد ورودی بدون نشتی

نسل جدید آب بندهای گریز از مرکز Hi-Seal

تکنولوژی Hi-Seal نسل جدید سیستمهای آب بندی گریز از مرکز است که با طراحی بهینهی اکسپلر و افزایش قطر آن، اختلاف فشار بیشتری در حین کارکرد پمپ ایجاد میکند. این اختلاف فشار بالاتر موجب بهبود عملکرد آب بندی شده و از نفوذ سیال به ناحیه شفت جلوگیری میکند.

در این سیستم، نیروی گریز از مرکز بهطور دینامیکی عمل کرده و در بسیاری از کاربردها نیاز به آب آب بندی کمکی را حذف میکند. نتیجه آن، کاهش مصرف آب، سادگی نگهداری و افزایش طول عمر اجزای پمپ است.

شرکت رای صنعت با بهرهگیری از این فناوری در طراحی پمپهای خود، عملکردی پایدار و بدون نشتی را حتی در شرایط کاری سنگین نظیر انتقال دوغابهای ساینده و مواد معدنی فراهم آورده است. Hi-Seal گامی مؤثر در جهت افزایش راندمان، قابلیت اطمینان و دوام پمپهای سانتریفیوژ محسوب میشود.

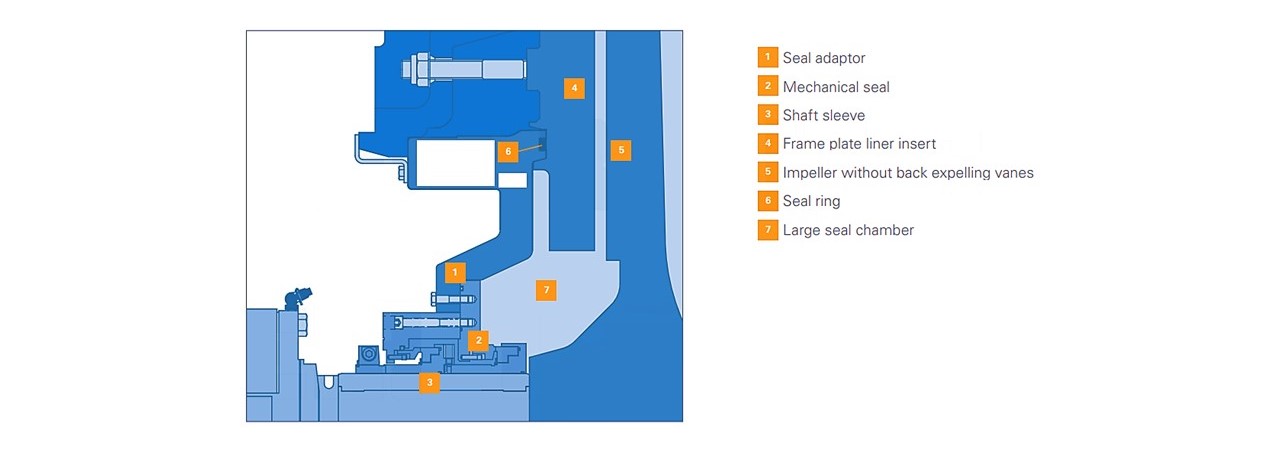

آب بند مکانیکی (Mechanical Seal)

استفاده از آب بندهای مکانیکی در کاربردهای اسلاری نیازمند دقت و توجه بسیار بالا است، زیرا اگر به درستی نصب و راهاندازی نشوند، قابلیت اطمینان آنها محدود است. هزینهی سیلهای مکانیکی نسبتاً بالاست و استفاده از آنها باید به صورت منطقی توجیه شود. رایجترین علت خرابی آببند مکانیکی، خشک کار کردن سطوح آب بندی است که اغلب منجر به ترک خوردن سطح و نشت کنترلنشده میشود. عواملی مانند ورود هوا، کاویتاسیون یا استارت پمپ بدون وجود اسلاری کافی میتوانند موجب خشک کار کردن سطوح شوند. استفاده از سیستم شستشو یا آب بندی ثانویه (Quench/Flush) میتواند تا حدی از این خرابیها جلوگیری کند، اما این روش به دلیل رقیق کردن بیش از حد اسلاری و افزایش هزینه مصرف آب تمیز، گزینه ترجیحی نیست.

آب بند مکانیکی کارتریجی تکمرحلهای برای پمپ اسلاری

نتیجه گیری

انتخاب سیستم آب بندی شافت باید بر اساس تعادل میان کارایی هیدرولیکی، مصرف آب و قابلیت اطمینان انجام شود تا ضمن حفظ پایداری فرآیند، از آسیب به محیط زیست جلوگیری گردد. همچنین نوع اسلاری، فشار ورودی و شرایط کاری نقش تعیینکنندهای در انتخاب سیستم مناسب دارند.

برای مقایسه سریع مزایا و محدودیتهای هر نوع آب بند شافت، جدول زیر ارائه شده است:

مقایسه انواع سیستم های آب بندی در پمپ های اسلاری

در نهایت، تصمیمگیری باید بر اساس تعادل میان کارایی هیدرولیکی، مصرف آب و قابلیت اطمینان انجام گیرد تا ضمن حفظ پایداری فرآیند، از آسیب به محیط زیست جلوگیری شود.

بدون دیدگاه