همه چیز درباره پمپ های اسلاری: انواع و کاربرد ها

در دنیای صنایع سنگین، جایی که مواد ساینده، ذرات جامد و سیالات غلیظ باید از نقطهای به نقطه دیگر منتقل شوند، پمپهای معمولی کارایی چندانی ندارند. اینجاست که پمپ اسلاری وارد میدان میشود—یک قهرمان پنهان در صنایعی مثل معدن، فولاد، نفت و گاز، نیروگاهها و پتروشیمی.

تصور کنید در یک معدن عظیم، دوغاب غلیظی از آب و ذرات فلزی باید از اعماق زمین استخراج شود. یا در یک نیروگاه، خاکسترهای باقیمانده از احتراق زغالسنگ باید به بیرون هدایت شوند. این وظایف سنگین، به پمپهایی نیاز دارند که نهتنها قدرت بالایی داشته باشند، بلکه بتوانند در برابر فرسایش و فشارهای بالا مقاومت کنند.

اما پمپ اسلاری چیست؟

چگونه کار میکند؟

و چرا انتخاب آن برای سیستمهای صنعتی اهمیت دارد؟

در این مقاله، بهطور جامع و دقیق به این سؤالات پاسخ خواهیم داد. اگر به دنبال راهنمایی کامل برای انتخاب، نگهداری و افزایش کارایی پمپهای اسلاری هستید، تا انتها همراه ما بمانید.

در این مقاله می خوانید:

انواع پمپ های اسلاری

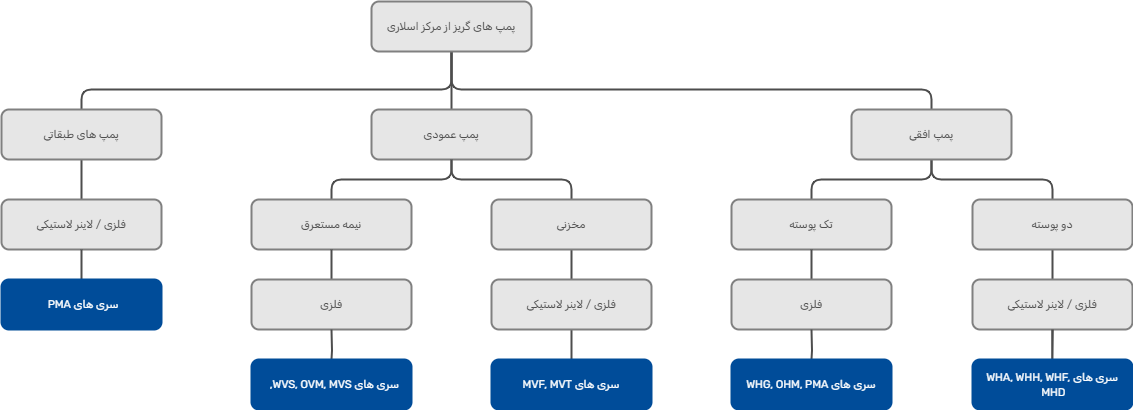

برای جابجایی اسلاری (Slurry)، انواع مختلفی از پمپها مورد استفاده قرار میگیرند. این پمپها شامل مدلهای جابجایی مثبت و پمپهای خاصی مانند ونتوری اجکتورها (Jet Pumps) هستند. با این حال، رایجترین نوع پمپ اسلاری، پمپ سانتریفیوژ روتودینامیک است.

در ادامه، دستهبندی انواع این پمپها را بر اساس طراحی مکانیکی بررسی میکنیم:

1. پمپهای دو پوسته ای (Lined Pumps)

این پمپها دارای لاینرهای قابل تعویض یا دائمی هستند که درون یک پوشش محافظ خارجی قرار میگیرند.

- لاینرهای قابل تعویض معمولاً از جنس الاستومرها یا فلزات مقاوم به سایش ساخته میشوند و در قسمتهای پر اصطکاک پمپ قرار دارند.

- لاینرهای دائمی شامل روکشهایی مانند لاستیک ولکانیزهشده روی فلز یا سرامیک متصل به بدنه فلزی هستند که بهصورت ثابت در طراحی پمپ قرار میگیرند.

۲. پمپهای تک پوسته ای (Unlined Pumps)

این پمپها طراحی سادهتری دارند و بدنه آنها یکجداره است.

- در برخی مدلها برای افزایش مقاومت، از صفحات ضد سایش یا لاینرهای جانبی استفاده میشود.

- این پمپها معمولاً در سیستمهای کمفشار و کاربردهایی با سایش کمتر استفاده میشوند.

۳. پمپ عمودی سامپ (Vertical Cantilever Sump Pumps)

این نوع پمپها بهصورت عمودی نصب میشوند و برای تخلیه مخازن یا حوضچههای حاوی اسلاری کاربرد دارند.

- پروانه (Impeller) بهصورت معلق (کنسولی) قرار گرفته و شفت پمپ عمودی است.

- محفظه یاتاقان در بالای حوضچه نصب شده و بدنه و پروانه پمپ درون سیال قرار میگیرند.

۴. پمپهای مستغرق (Submersible Pumps)

این پمپها دارای موتور مستغرق هستند و در هنگام کار، کاملاً درون سیال قرار میگیرند.

- طراحی این پمپها یکپارچه بوده و معمولاً برای پمپاژ مایعات با غلظت بالا مورد استفاده قرار میگیرد.

- به دلیل عدم نیاز به نصب خارجی، فضای کمی اشغال میکنند و عملکرد کارآمدی دارند.

تعریف کلی پمپ اسلاری سانتریفیوژ

پمپ اسلاری سانتریفیوژ با استفاده از نیروهای دینامیکی ایجادشده توسط پرههای چرخان ایمپلر، انرژی جنبشی را به سیال منتقل میکند. این فرآیند مشابه عملکرد پمپهای سانتریفیوژ معمولی است، اما شباهتها همینجا به پایان میرسد.

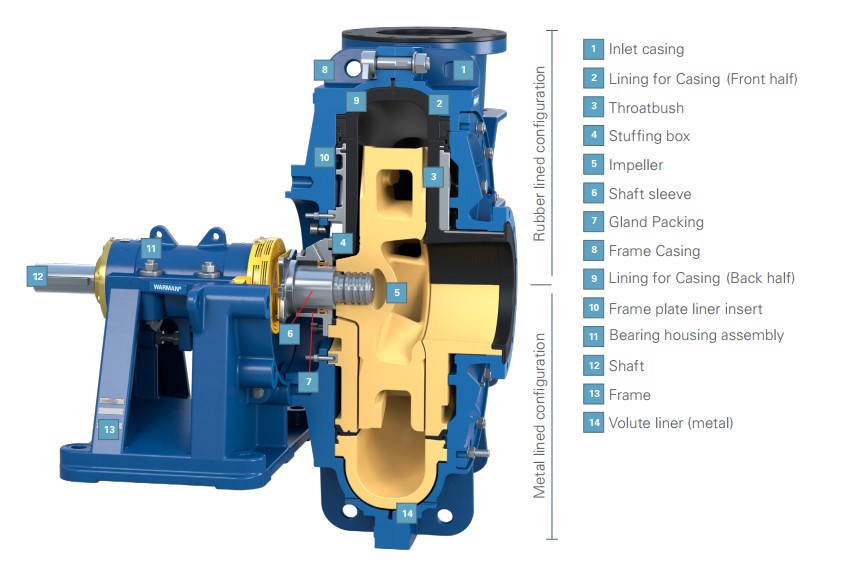

پمپهای اسلاری بهگونهای طراحی شدهاند که هزینههای عملیاتی را کاهش داده و قابلیت اطمینان را افزایش دهند تا بتوانند در شرایط سخت صنعتی، دوغابهای غلیظ و ساینده را با تغییرات فرآیندی مختلف مدیریت کنند. کاهش هزینههای عملیاتی یا همان “هزینه کلی مالکیت” (TCO) از طریق افزایش عمر قطعاتی که با دوغاب در تماس هستند (بخشهایی که بهعنوان Wet-End شناخته میشوند) محقق میشود. این امر منجر به کاهش زمان توقف (Downtime) و هزینههای مربوط به قطعات یدکی میشود.

به همین دلیل، پمپهای اسلاری بهصورت بزرگتر از حد نیاز طراحی میشوند و قابلیت استفاده از مواد مختلف برای بخشهای انتهایی مرطوب را دارند. بسته به نوع کاربرد، میتوان از فلزات مقاوم در برابر سایش یا الاستومرهای صنعتی استفاده کرد تا طول عمر تجهیزات به حداکثر برسد.

استانداردهای طراحی پمپهای اسلاری

پمپهای اسلاری تولیدشده توسط شرکت رای صنعت بهطور کلی مطابق با استانداردهای بهروز مؤسسه هیدرولیک (Hydraulic Institute) ANSI/HI 12.1-12.6 هستند. این استانداردها شامل نامگذاری، تعاریف، کاربردها و نحوه عملکرد پمپهای سانتریفیوژ اسلاری میشود و معیار معتبری برای ارزیابی کیفیت و کارایی این تجهیزات در صنایع مختلف بهشمار میآید.

چرا پمپهای اسلاری بزرگتر از پمپهای معمولی هستند؟

یکی از تفاوتهای اصلی پمپهای اسلاری با پمپهای مخصوص مایعات تمیز، اندازه و سرعت چرخش آنهاست. پمپهای اسلاری معمولاً ابعاد بزرگتری دارند تا بتوانند در سرعتهای عملیاتی پایینتر کار کنند. این کاهش سرعت باعث میشود که:

✅ سایش قطعات کاهش یابد

✅ طول عمر پمپ افزایش پیدا کند

✅ هزینههای تعمیر و نگهداری کاهش یابد

نقش شفت و یاتاقانها در عملکرد پمپ

از آنجایی که دوغابهای غلیظ و ساینده فشار زیادی به قطعات داخلی پمپ وارد میکنند، شفت و یاتاقانهای این پمپها باید بسیار مقاوم و مستحکم طراحی شوند. در غیر این صورت، ارتعاشات و فشار ناشی از برخورد ذرات جامد میتواند باعث شکستگی و خرابی زودهنگام تجهیزات شود.

راهنمای انتخاب پمپ اسلاری سانتریفیوژ

انتخاب یک پمپ اسلاری سانتریفیوژ مناسب نیازمند درنظرگرفتن چندین فاکتور کلیدی است که تأثیر مستقیمی بر عملکرد، دوام و هزینههای عملیاتی دارند. برخی از مهمترین این عوامل عبارتند از:

✔ اندازه و طراحی ایمپلر (Impeller)

✔ نوع آببندی شفت (Shaft Seal)

✔ انتخاب بهینه جنس قطعات در تماس با دوغاب (Wet-End Materials)

۱. اهمیت طراحی ایمپلر

ایمپلر یا پروانهی پمپ، مسئول انتقال انرژی به دوغاب است. بنابراین، اندازه و طراحی آن باید بهگونهای باشد که امکان عبور ذرات جامد را فراهم کند، بدون اینکه باعث گرفتگی یا افت راندمان شود. در صنایع مختلف، نوع دوغاب و سایز ذرات آن تأثیر مستقیمی بر انتخاب ایمپلر دارد.

۲. سیستم آببندی شفت

انتخاب مناسبترین سیستم آببندی برای جلوگیری از نشت سیال و بهینهسازی عملکرد پمپ، از اهمیت بالایی برخوردار است. بسته به نوع دوغاب، میتوان از آببندهای مکانیکی (Mechanical Seal)، آببندهای گلند پکینگ (Packed Gland) یا آببندهای لبدار (Lip Seals) استفاده کرد.

۳. جنس قطعات انتهایی تر(Wet-End Materials)

قطعاتی که بهطور مستقیم با دوغاب در تماس هستند، بیشترین میزان سایش، خوردگی و فرسایش را تجربه میکنند. به همین دلیل، جنس این قطعات باید متناسب با نوع مادهای که پمپ میکند، انتخاب شود. گزینههای معمول شامل:

فلزات مقاوم در برابر سایش (مانند فولاد آلیاژی و چدن سخت)

الاستومرهای صنعتی (برای مقاومت در برابر خوردگی و سایش)

سرامیکهای پیشرفته (در برخی شرایط خاص)

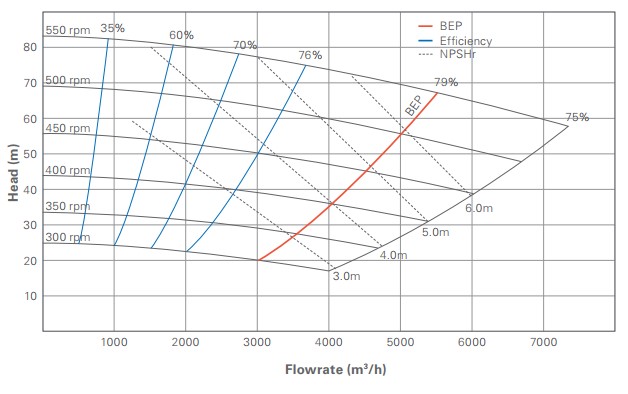

نمودار عملکرد پمپ اسلاری: درک اصول و اهمیت آن

نمودار عملکرد پمپ اسلاری یکی از ابزارهای کلیدی در انتخاب و بهرهبرداری از این تجهیزات است. این نمودار معمولاً عملکرد پمپ را در شرایط آب تمیز نشان میدهد، اما در شرایط واقعی که دوغاب با ذرات جامد در سیستم حضور دارد، برخی از ویژگیهای فیزیکی سیال تغییر کرده و بر عملکرد پمپ تأثیر میگذارند. به همین دلیل، لازم است که نمودار عملکردی آب تمیز برای کاربردهای دوغابی اصلاح شود تا فاکتورهایی مانند چگالی، ویسکوزیته و سایر ویژگیهای ذرات جامد در نظر گرفته شوند.

اجزای کلیدی نمودار عملکرد پمپ اسلاری

نرخ جریان (Flowrate) – محور افقی

بیانگر حجم سیال پمپشده در واحد زمان است و معمولاً با واحدهایی مانند مترمکعب بر ساعت (m³/h)، لیتر بر ثانیه (l/s) یا گالن در دقیقه (gpm) اندازهگیری میشود.

هد (Head) – محور عمودی

هد مقدار انرژیای است که پمپ به سیال منتقل میکند و معمولاً برحسب واحد متر (m) یا فوت (ft) آب بیان میشود. این مقدار نشاندهنده ارتفاعی است که پمپ میتواند سیال را بالا ببرد.

منحنیهای سرعت (Speed Curves)

در پمپهای اسلاری، تغییر پارامترهای عملیاتی معمولاً با تنظیم سرعت چرخش پمپ انجام میشود. برخی از پمپهای اسلاری که در سرعت ثابت کار میکنند، برای تغییر نقطه عملکرد، از اصلاح قطر ایمپلر (Impeller Trimming) استفاده میکنند.

منحنیهای بازدهی (Efficiency Lines)

این منحنیها میزان بازدهی پمپ در سرعتهای مختلف را نشان میدهند. یک پمپ با بازدهی بالاتر، مصرف انرژی کمتری دارد و هزینههای عملیاتی را کاهش میدهد.

خط BEP (نقطه بهینه عملکرد – Best Efficiency Point)

این خط بالاترین بازدهی پمپ در یک سرعت مشخص را نشان میدهد. در هنگام انتخاب پمپ، این پارامتر بهعنوان مرجع اصلی در نظر گرفته میشود تا محل نقطه کاری پمپ نسبت به خط BEP مشخص گردد. توجه داشته باشید که عملکرد پمپ روی نقطه BEP همیشه به معنای کمترین میزان سایش قطعات نیست، بلکه تنها بیانگر بیشترین بازدهی پمپ است.

خطوط NPSHr (هد مثبت مکش خالص موردنیاز)

NPSHr مقدار هد موردنیاز در قسمت مکش پمپ برای جلوگیری از کاویتاسیون را نشان میدهد. بهطور خاص، این مقدار بیانگر اختلاف بین هد مطلق مکش در ورودی ایمپلر و فشار بخار سیال در شرایط ورودی است که باید به حدی باشد که افت هد ناشی از کاویتاسیون از ۳٪ مقدار عملکردی پمپ کمتر باشد. در غیر این صورت، کاویتاسیون رخ داده و باعث آسیب جدی به قطعات داخلی پمپ میشود.

منحنی گشتاور-سرعت در پمپ اسلاری: درک عملکرد و الزامات

اهمیت و تحلیل منحنی گشتاور-سرعت

✅ تأمین گشتاور موردنیاز توسط موتور

موتوری که پمپ را به حرکت درمیآورد، باید در تمام نقاط منحنی، گشتاوری بیشتر از مقدار موردنیاز پمپ تأمین کند تا بتواند پمپ را تحت شرایط عملیاتی، به سرعت نامی خود برساند. در پمپهای اسلاری، معمولاً از موتورهای القایی استاندارد یا سنکرون با توان مناسب استفاده میشود.

✅ شرایط راهاندازی و گشتاور اولیه

در سرعت صفر، منحنی گشتاور-سرعت باید مقدار گشتاور صفر را نشان دهد، اما در عمل، موتور باید اصطکاکهای مکانیکی مانند اصطکاک سیل مکانیکی (یا پکینگ)، لختی روتور و اصطکاک بلبرینگها را غلبه کند تا شفت شروع به چرخش کند. این امر معمولاً به ۵٪ تا ۱۵٪ گشتاور حداکثری در سرعت نامی نیاز دارد.

✅ نقش سیستمهای انتقال قدرت در تنظیم سرعت پمپ

در بسیاری از پمپهای اسلاری، سرعت عملکرد پمپ کمتر از سرعت نامی موتور محرک است. به همین دلیل، از پولی و تسمهها (یا جعبهدنده) برای کاهش سرعت موتور و تنظیم آن مطابق با نیاز پمپ استفاده میشود. در چنین مواردی، نیاز گشتاوری پمپ باید برای سرعت نامی موتور اصلاح شود تا عملکرد سیستم بهینه گردد.

چرا منحنی گشتاور-سرعت مهم است؟

- بهینهسازی انتخاب موتور: با تحلیل این منحنی، میتوان موتوری را انتخاب کرد که توان کافی برای راهاندازی و کارکرد پیوسته پمپ را داشته باشد.

- کاهش استهلاک: انتخاب نامناسب موتور میتواند منجر به افزایش استهلاک قطعات، مصرف بالای انرژی و کاهش عمر مفید سیستم شود.

- بهبود راندمان سیستم: درک صحیح این منحنی کمک میکند تا پمپ و موتور بهصورت هماهنگ و بهینه کار کنند، که تأثیر مستقیمی بر کاهش هزینههای عملیاتی و افزایش کارایی دارد.

اجزای پروانههای پمپ اسلاری گریز از مرکز

- پره ساده (Plain Vane)

- پره فرانسیس (Francis Vane)

انواع طراحی پرهها و ویژگیهای آنها

✅ پره ساده (Plain Vane)

- لبه جلویی آن عمود بر صفحه پشتی پروانه قرار دارد.

- برای پمپاژ اسلاریهای درشتدانه و جامدات بزرگتر مناسب است، زیرا این مواد دقیقاً مسیر جریان سیال را دنبال نمیکنند.

- ممکن است دوام بالاتری در شرایط خاص نسبت به پرههای فرانسیس داشته باشد.

✅ پره فرانسیس (Francis Vane)

- لبه جلویی آن دارای انحنا و به سمت داخل ورودی پروانه برجسته است.

- بازده بالاتر، عملکرد مکش بهتر و دوام بیشتر در برخی کاربردهای اسلاری دارد.

- به دلیل زاویه بهینهی لبهی پرهها نسبت به سرعت ورودی سیال، جریان را بهتر هدایت میکند.

انواع پروانهها از نظر ساختاری

✅ پروانه بسته (Closed Impeller)

- دارای صفحات پشتی و جلویی برای محصور کردن پرهها است.

- بهرهوری بالاتر و سایش کمتر در بخش لاینر جلویی را ارائه میدهد.

- رایجترین نوع پروانه در پمپهای اسلاری بزرگ است.

✅ پروانه نیمهباز (Semi-Open Impeller)

- بدون صفحه جلویی طراحی شده است.

- در پمپهای کوچکتر و کاربردهای خاص مانند انتقال مواد فیبری یا فوم که خطر انسداد و گیر کردن ذرات جامد وجود دارد، استفاده میشود.

- به دلیل طراحی باز، از ایجاد قفل هوایی در ورودی پمپ جلوگیری میکند.

در ادامه بررسی اجزای پمپهای اسلاری، جزئیات طراحی پروانه (Impeller) نقش کلیدی در بهبود عملکرد و کاهش نرخ سایش در کاربردهای صنعتی دارند. یکی از این ویژگیهای مهم، پرههای پمپاژ معکوس (Expelling Vanes) است که در بسیاری از طراحیهای پیشرفته مانند محصولات رایصنعت توس لحاظ شدهاند.

پرههای پمپاژ معکوس در پروانه پمپ اسلاری

این پرهها که در سطوح بیرونی شِرود جلویی و پشتی قرار میگیرند، دارای کاربردهای زیر هستند:

-

جلوگیری از ورود ذرات جامد به ناحیه بین پروانه و لاینرها

-

افزایش اختلاف فشار در این نواحی جهت هدایت جریان از محیط پروانه به سمت مرکز

-

کاهش فشار روی آببند شفت (Shaft Seal)

-

به حداقل رساندن جریان بازگشتی (Recirculation)

نتیجه نهایی: افزایش دوام قطعات، کاهش نرخ نشتی، و بهبود عملکرد در بلندمدت

انواع پروانههای خاص برای شرایط کاری ویژه

در برخی کاربردهای صنعتی، پروانههای استاندارد نمیتوانند نیازهای سیستم را به خوبی برآورده کنند. در این موارد، استفاده از پروانههای خاص ضروری است:

1. پمپاژ ذرات درشت (مثل شن، ماسه، زغال سنگ)

مشکل: خطر انسداد در پروانههای بسته معمولی

راهحل:

-

استفاده از پروانههایی با تعداد پره کمتر و فاصله بیشتر بین آنها

-

یا استفاده از پمپهای با طراحی ویژه برای ذرات درشت مانند:

-

پمپ WHG رایصنعت توس (Raysanat WHG Gravel Pump)

-

پمپ جریان گشتاوری (Torque Flow Pump)

-

2. پمپاژ مواد الیافی یا فیبری

مشکل: گیر کردن الیاف بلند در ورودی پروانه

راهحل:

-

استفاده از پروانه نیمهباز (Semi-open Impeller) برای جلوگیری از گرفتگی

-

برای موارد بسیار خاص: پروانه ضد انسداد (Chokeless Impeller)

3. پروانه دیفرانسیلی (Differential Impeller)

کاربرد: هنگامی که فشار ورودی از توان آببندی گریز از مرکز فراتر رفته، ولی استفاده از انواع دیگر آببند (مانند آببند مکانیکی یا لبسیل) ممکن یا بهصرفه نیست.

ویژگیها:

-

پرههای پمپاژ با قطر کمتر نسبت به پروانه استاندارد

-

چرخش سریعتر برای تولید همان هد

-

افزایش اثر آببندی گریز از مرکز به دلیل افزایش سرعت

4. پروانههای با قطر کاهشیافته (Trimmed Impellers)

کاربرد: در پمپهایی که با سرعت ثابت کار میکنند، گاهی نیاز به کاهش هد وجود دارد. در این شرایط، قطر پروانه کاهش داده میشود.

محدودیتها:

-

افزایش سرعت چرخش برای رسیدن به همان هد

-

افزایش سایش به دلیل فشار مکانیکی بیشتر

توصیه: استفاده از این نوع پروانهها تنها در شرایط خاص پیشنهاد میشود.

5. پروانه با قطر ورودی کاهش یافته (Reduced Eye Impeller)

کاربرد: تخلیه آسیاب (Mill Discharge) یا محیطهایی با سایش بسیار بالا

ویژگی:

-

کاهش قطر ورودی (Eye Diameter) موجب کاهش سرعت جریان ورودی و افزایش عمر پروانه میشود.

-

این طراحی از ورود مستقیم ذرات پرسرعت به پرهها جلوگیری میکند.

6. پروانه بزرگ (Oversized Impeller)

کاربرد: هنگامی که نیاز به هد بیشتر بدون افزایش سرعت دوران وجود دارد.

مزایا:

-

تولید هد بیشتر با همان سرعت

-

مناسب برای محدودیتهای موتوری

محدودیت:

باید بررسی شود که قطر حلزونی (Volute Bore) اجازه چنین قطری را بدهد.

7.پروانه با راندمان بالا (High Efficiency Impeller)

کاربرد: انتقال دوغابهای سبک یا با درصد جامد پایین

مزیت اصلی:

-

شباهت طراحی با پمپهای مایعات تمیز

-

کاهش مصرف انرژی و افزایش بازدهی کلی سیستم

8. پروانه با NPSHr پایین (Low NPSHr Impeller)

کاربرد:

-

دماهای بالا

-

نصب در ارتفاع بالا (کاهش فشار هوا)

ویژگی:

-

طراحی ویژه برای جلوگیری از کاویتاسیون

-

اطمینان از ورود پایدار مایع به پروانه

9. پروانه کف (Froth Impeller)

مشکل: وجود حبابهای هوا در دوغاب باعث مختل شدن جریان پمپ میشود.

راهحل:

-

قطر ورودی بزرگتر و پرههای القاگر جریان (Flow Inducer or Scoop Vanes)

-

استفاده از فناوری CARS (Continuous Air Removal System) رایصنعت توس برای تخلیه مداوم هوا

نتیجه: پمپاژ پایدار حتی در دوغابهای پر هوا و کفدار

10. پروانه مخصوص دوغابهای غلیظ (Paste Impeller)

کاربرد: دوغابهای غیر نیوتنی با ویسکوزیته بالا

ویژگی:

-

طراحی القاگر جریان (Scoop Type)

-

کاهش ویسکوزیته با برش سیال در ورود به پروانه

⚠️ نکته: در این حالت از پروانههای دارای سوراخ تخلیه هوا استفاده نمیشود.

سرعت نوک پره پروانه (Impeller Tip Speed)

یکی از پارامترهای حیاتی در تحلیل عملکرد و میزان سایش پروانه، سرعت نوک پره است که به آن سرعت محیطی یا پیرامونی نیز گفته میشود.

چرا Tip Speed مهم است؟

-

هرچه سرعت نوک پروانه بیشتر باشد، احتمال سایش نیز به توان ۲.۵ تا ۳ برابر افزایش مییابد.

-

انتخاب متریال مناسب برای پروانه بر اساس سرعت نوک انجام میشود.

فرمول محاسبه Tip Speed:

Tip Speed = π*Di*n/60

که در آن:

-

π = 3.1416

-

= قطر پروانه (متر)

-

= سرعت چرخش (دور در دقیقه – rpm)